Производство топливных гранул (пеллет) — это классический пример бизнеса на переработке, где отходы одного производства становятся ценным ресурсом для другого. В 2025 году эта ниша претерпела серьезные изменения. Если раньше отрасль работала преимущественно на экспорт в Европу, то сейчас фокус сместился на внутренний рынок и страны Азии.

Постоянный рост цен на газ, уголь и дизельное топливо заставляет частных домовладельцев и предприятия искать альтернативы. Это создает устойчивый спрос на биотопливо. Однако этот бизнес перестал быть легкой прогулкой. Времена, когда можно было поставить кустарный станок в гараже и получать сверхприбыль, прошли. Сегодня это полноценное промышленное направление, требующее точных расчетов, мощной энергетики и выстроенной логистики.

Где брать сырье и почему опилки больше не бесплатные

Главное заблуждение новичков — уверенность в том, что опилки это просто мусор, который лесопилки отдадут даром, лишь бы вывезли. В реальности за качественное сырье идет настоящая борьба. Прежде чем покупать дорогостоящее оборудование, вы должны гарантировать себе поставки древесных отходов.

Основа рентабельности пеллетного производства кроется в логистике. Опилки — товар объемный, но легкий и дешевый. Перевозить их на большие расстояния категорически невыгодно, так как транспортные расходы быстро съедают всю маржу. Опытные предприниматели рекомендуют открывать производство в непосредственной близости от источников сырья. Оптимальное расстояние доставки (транспортное плечо) не должно превышать 40–50 километров.

Важно помнить и о физике процесса. Вы покупаете объем сырых опилок, а продаете вес сухих гранул. В процессе сушки из древесины испаряется влага, поэтому объем готовой продукции будет значительно меньше объема закупленного сырья.

| Тип сырья | Влажность | Реальный расход на 1 т готовых пеллет | Почему так происходит? |

|---|---|---|---|

| Сухая стружка | 10–12% | ~1.2 – 1.3 насыпных м³ | Почти готовый продукт, нужна только прессовка. |

| Свежий опил | 45–55% | 6.0 – 7.0 насыпных м³ | Огромная потеря массы при испарении воды + усушка объема. |

Важное правило: Если вы везете сырые опилки, вы платите за перевозку воды. Экономика сходится, только если сырой опил достается вам почти бесплатно или находится "за забором".

Как устроена технология

Процесс создания пеллет выглядит просто только на первый взгляд. Нельзя засыпать мокрые опилки в пресс и сразу получить готовое топливо. Линия гранулирования — это единый организм, где сбой на одном этапе останавливает весь завод.

Подготовка и сушка

Все начинается с измельчения разнородных отходов в однородную "муку". Но самый критический и дорогой этап — это сушка. Влажная древесина не прессуется, она просто забивает оборудование кашей. Поэтому наличие мощного сушильного комплекса (обычно барабанного типа АВМ) является обязательным условием для стабильной работы, если у вас нет доступа к сухой стружке. Именно сушка потребляет львиную долю энергии или требует сжигания части продукции для поддержания тепла. Без качественной подготовки сырья получить плотную, блестящую гранулу невозможно.

Гранулирование: почему не нужен клей

Подготовленная сухая масса попадает в гранулятор. Там она под огромным давлением продавливается через матрицу. В этот момент происходит сильный нагрев, и содержащийся в дереве природный полимер — лигнин — плавится, склеивая частицы между собой. Никакой химии или клея ПВА в процессе не используется. Успех зависит от того, сможет ли оператор удержать нужную температуру и влажность в зоне прессования.

Охлаждение и "каменный" эффект

На выходе из пресса получаются горячие и мягкие гранулы. Их нельзя сразу фасовать — они "отпотеют" в мешке и рассыплются обратно в труху. Только после прохождения через колонну охлаждения гранула приобретает свою окончательную твердость и готова к продаже.

Экономика производства: где теряются деньги

Чтобы бизнес приносил прибыль, нужно четко понимать структуру себестоимости. В 2025 году она складывается из нескольких неочевидных факторов, которые часто упускают в бизнес-планах.

Основная статья расходов после сырья — это электроэнергия. Двигатель пресса, дробилки, сушильного барабана и транспортеров суммарно потребляют колоссальное количество энергии. Учитывая промышленные тарифы, счет за электричество будет вторым по величине после затрат на сырье.

Второй "тихий убийца" прибыли — расходные материалы. Матрица и ролики пресса работают в агрессивной среде под огромным давлением. Дешевая матрица может выйти из строя через 200 тонн, качественная европейская (которую сейчас сложно достать) прослужит до 1000 тонн. Вы должны закладывать амортизацию "железа" в каждый проданный килограмм.

Кому продавать готовую продукцию

Портрет потребителя сейчас довольно разнообразен, и вам предстоит работать сразу с несколькими направлениями, каждое из которых требует своего подхода.

В промышленном секторе (котельные, предприятия) важны объемы. Здесь закупают топливо десятками тонн. Им важна низкая цена и стабильность поставок, а цвет гранулы (белая или серая) не имеет значения. Отгрузка идет в больших мешках — биг-бэгах, что упрощает логистику производителю.

Частный сектор — это владельцы коттеджей с пеллетными котлами. Они готовы платить больше, но они более требовательны. Им нужна светлая гранула с низкой зольностью, чтобы реже чистить котел. Если ваша пеллета оставляет коржи шлака в горелке, клиент уйдет после первой же покупки. Для этого сегмента придется организовать линию мелкой фасовки в пакеты по 15 кг.

Самая интересная, но сложная ниша — зоотовары. Обычная древесная гранула, расфасованная в красивые брендированные пакеты по 3–5 кг, продается как наполнитель для туалетов. Маржинальность здесь максимальная, но вход на рынок требует маркетинговых усилий, сертификации и работы с маркетплейсами.

О чем нужно знать до старта

Как и любой производственный бизнес, изготовление пеллет имеет свои подводные камни.

Главный вызов — это жесткая сезонность. Зимой спрос ажиотажный, телефоны разрываются, а цены максимальные. Летом рынок замирает. Чтобы завод не простаивал и вы не потеряли квалифицированный персонал, в теплый сезон приходится работать "на склад". Это требует серьезной финансовой подушки для оплаты счетов и зарплат в период безденежья, а также большого сухого ангара.

Второй критический фактор — энергомощности. Перед арендой помещения убедитесь, что к нему подведено достаточно электричества. Часто стоимость технического присоединения к сетям может превысить стоимость самого оборудования. Работа на дизельных генераторах в этой нише убыточна.

В итоге, производство пеллет — это не схема быстрого обогащения, а тяжелый индустриальный труд. Но для тех, кто имеет доступ к сырьевой базе и готов вникать в технологию, это отличная возможность построить капитализируемый актив в реальном секторе экономики.

Оценки

Главный риск — исчезновение поставщиков опилок в радиусе 50 км

Сложное оборудование: матрицы ломаются, ролики клинит, нужна механика

Конкуренция не за клиента, а за сырье (опилки)

Сложно масштабировать в одной точке из-за логистики сырья

Сильно зависит от тарифов на электроэнергию (нужно много кВт)

Производство топливных гранул (пеллет) — это классический пример бизнеса на переработке, где отходы одного производства становятся ценным ресурсом для другого. В 2025 году эта ниша претерпела серьезные изменения. Если раньше отрасль работала преимущественно на экспорт в Европу, то сейчас фокус сместился на внутренний рынок и страны Азии.

Постоянный рост цен на газ, уголь и дизельное топливо заставляет частных домовладельцев и предприятия искать альтернативы. Это создает устойчивый спрос на биотопливо. Однако этот бизнес перестал быть легкой прогулкой. Времена, когда можно было поставить кустарный станок в гараже и получать сверхприбыль, прошли. Сегодня это полноценное промышленное направление, требующее точных расчетов, мощной энергетики и выстроенной логистики.

Формат работы

Промзона, от 200 м², высокие потолки, 380В (от 150 кВт)

В смену: 1 оператор линии, 1 подсобный рабочий, 1 водитель погрузчика

Полноценный производственный бизнес 24/7

Требует личного присутствия на производстве

Где брать сырье и почему опилки больше не бесплатные

Главное заблуждение новичков — уверенность в том, что опилки это просто мусор, который лесопилки отдадут даром, лишь бы вывезли. В реальности за качественное сырье идет настоящая борьба. Прежде чем покупать дорогостоящее оборудование, вы должны гарантировать себе поставки древесных отходов.

Основа рентабельности пеллетного производства кроется в логистике. Опилки — товар объемный, но легкий и дешевый. Перевозить их на большие расстояния категорически невыгодно, так как транспортные расходы быстро съедают всю маржу. Опытные предприниматели рекомендуют открывать производство в непосредственной близости от источников сырья. Оптимальное расстояние доставки (транспортное плечо) не должно превышать 40–50 километров.

Важно помнить и о физике процесса. Вы покупаете объем сырых опилок, а продаете вес сухих гранул. В процессе сушки из древесины испаряется влага, поэтому объем готовой продукции будет значительно меньше объема закупленного сырья.

| Тип сырья | Влажность | Реальный расход на 1 т готовых пеллет | Почему так происходит? |

|---|---|---|---|

| Сухая стружка | 10–12% | ~1.2 – 1.3 насыпных м³ | Почти готовый продукт, нужна только прессовка. |

| Свежий опил | 45–55% | 6.0 – 7.0 насыпных м³ | Огромная потеря массы при испарении воды + усушка объема. |

Важное правило: Если вы везете сырые опилки, вы платите за перевозку воды. Экономика сходится, только если сырой опил достается вам почти бесплатно или находится "за забором".

Оборудование

Целевая аудитория

Промышленные котельные, частные домохозяйства, зоомагазины (наполнители), перекупщики

Как устроена технология

Процесс создания пеллет выглядит просто только на первый взгляд. Нельзя засыпать мокрые опилки в пресс и сразу получить готовое топливо. Линия гранулирования — это единый организм, где сбой на одном этапе останавливает весь завод.

Подготовка и сушка

Все начинается с измельчения разнородных отходов в однородную "муку". Но самый критический и дорогой этап — это сушка. Влажная древесина не прессуется, она просто забивает оборудование кашей. Поэтому наличие мощного сушильного комплекса (обычно барабанного типа АВМ) является обязательным условием для стабильной работы, если у вас нет доступа к сухой стружке. Именно сушка потребляет львиную долю энергии или требует сжигания части продукции для поддержания тепла. Без качественной подготовки сырья получить плотную, блестящую гранулу невозможно.

Гранулирование: почему не нужен клей

Подготовленная сухая масса попадает в гранулятор. Там она под огромным давлением продавливается через матрицу. В этот момент происходит сильный нагрев, и содержащийся в дереве природный полимер — лигнин — плавится, склеивая частицы между собой. Никакой химии или клея ПВА в процессе не используется. Успех зависит от того, сможет ли оператор удержать нужную температуру и влажность в зоне прессования.

Охлаждение и "каменный" эффект

На выходе из пресса получаются горячие и мягкие гранулы. Их нельзя сразу фасовать — они "отпотеют" в мешке и рассыплются обратно в труху. Только после прохождения через колонну охлаждения гранула приобретает свою окончательную твердость и готова к продаже.

Рынок

Летом цены падают на 20-30%, работа на склад. Зимой ажиотажный спрос.

Пики: сентябрь-март

Рынок стабилизировался после переориентации на внутреннее потребление и Азию

Данные за 2025 год

Экономика производства: где теряются деньги

Чтобы бизнес приносил прибыль, нужно четко понимать структуру себестоимости. В 2025 году она складывается из нескольких неочевидных факторов, которые часто упускают в бизнес-планах.

Основная статья расходов после сырья — это электроэнергия. Двигатель пресса, дробилки, сушильного барабана и транспортеров суммарно потребляют колоссальное количество энергии. Учитывая промышленные тарифы, счет за электричество будет вторым по величине после затрат на сырье.

Второй "тихий убийца" прибыли — расходные материалы. Матрица и ролики пресса работают в агрессивной среде под огромным давлением. Дешевая матрица может выйти из строя через 200 тонн, качественная европейская (которую сейчас сложно достать) прослужит до 1000 тонн. Вы должны закладывать амортизацию "железа" в каждый проданный килограмм.

Теги

Кому продавать готовую продукцию

Портрет потребителя сейчас довольно разнообразен, и вам предстоит работать сразу с несколькими направлениями, каждое из которых требует своего подхода.

В промышленном секторе (котельные, предприятия) важны объемы. Здесь закупают топливо десятками тонн. Им важна низкая цена и стабильность поставок, а цвет гранулы (белая или серая) не имеет значения. Отгрузка идет в больших мешках — биг-бэгах, что упрощает логистику производителю.

Частный сектор — это владельцы коттеджей с пеллетными котлами. Они готовы платить больше, но они более требовательны. Им нужна светлая гранула с низкой зольностью, чтобы реже чистить котел. Если ваша пеллета оставляет коржи шлака в горелке, клиент уйдет после первой же покупки. Для этого сегмента придется организовать линию мелкой фасовки в пакеты по 15 кг.

Самая интересная, но сложная ниша — зоотовары. Обычная древесная гранула, расфасованная в красивые брендированные пакеты по 3–5 кг, продается как наполнитель для туалетов. Маржинальность здесь максимальная, но вход на рынок требует маркетинговых усилий, сертификации и работы с маркетплейсами.

О чем нужно знать до старта

Как и любой производственный бизнес, изготовление пеллет имеет свои подводные камни.

Главный вызов — это жесткая сезонность. Зимой спрос ажиотажный, телефоны разрываются, а цены максимальные. Летом рынок замирает. Чтобы завод не простаивал и вы не потеряли квалифицированный персонал, в теплый сезон приходится работать "на склад". Это требует серьезной финансовой подушки для оплаты счетов и зарплат в период безденежья, а также большого сухого ангара.

Второй критический фактор — энергомощности. Перед арендой помещения убедитесь, что к нему подведено достаточно электричества. Часто стоимость технического присоединения к сетям может превысить стоимость самого оборудования. Работа на дизельных генераторах в этой нише убыточна.

В итоге, производство пеллет — это не схема быстрого обогащения, а тяжелый индустриальный труд. Но для тех, кто имеет доступ к сырьевой базе и готов вникать в технологию, это отличная возможность построить капитализируемый актив в реальном секторе экономики.

Другие идеи

Сравните варианты

Как открыть прачечную и не прогореть

Производство гибкого камня

Как открыть АЗС и не прогореть

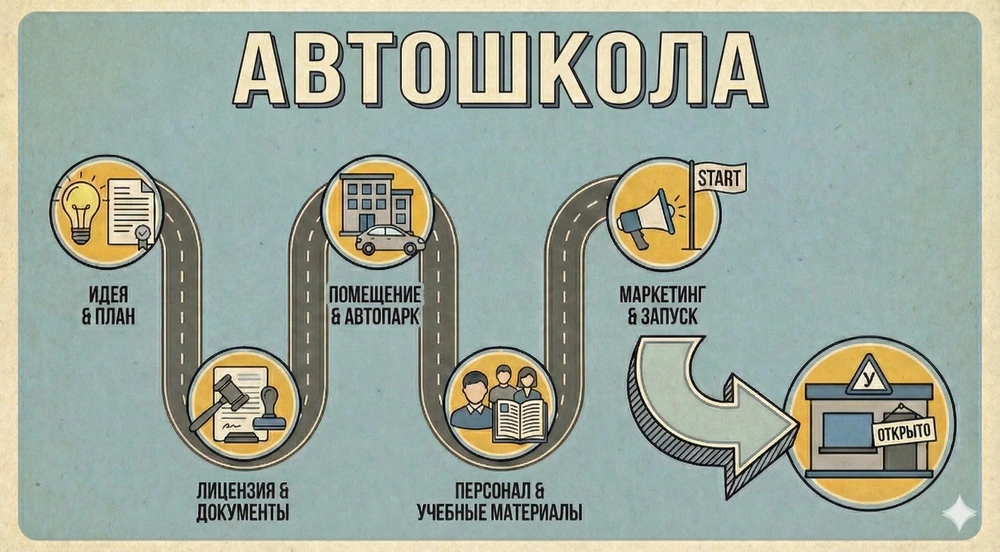

Как открыть автошколу и не прогореть

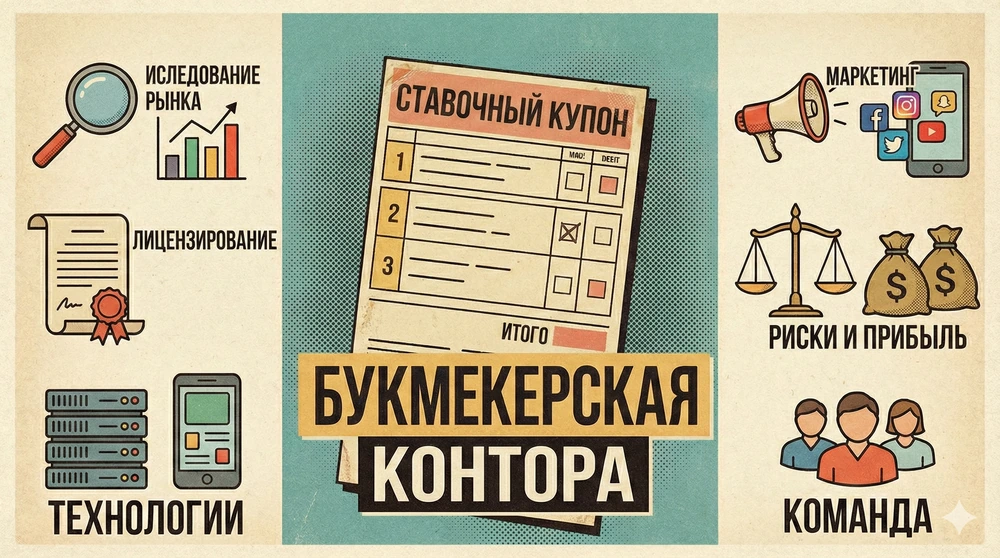

Как открыть букмекерскую контору и не прогореть

Как перепродавать машины и не прогореть

Производство полиэтиленовой плёнки

Производство саморезов

Ферма по разведению кроликов