Полиэтиленовая плёнка окружает нас повсюду. В неё заворачивают хлеб в магазине, ею укрывают теплицы весной, строители используют её для защиты материалов от влаги, а склады заматывают в неё паллеты с товаром. Это расходный материал, который заканчивается и покупается снова. Спрос на него не зависит от моды или экономических циклов.

В 2025 году на рынке сложилась интересная ситуация. Цены на полиэтилен-сырец упали почти вдвое, а стоимость готовой продукции снизилась не так сильно. Это значит, что маржа производителей выросла, а порог входа в бизнес стал ниже. Добавьте сюда уход части импортёров и освободившиеся ниши, и получите неплохое окно возможностей для новых игроков.

Какую продукцию можно выпускать

Прежде чем покупать оборудование, стоит определиться с нишей. От этого зависит тип станка, требования к сырью и круг потенциальных клиентов.

Самый массовый сегмент — это упаковочная и пищевая плёнка. Её покупают производители продуктов питания, фасовочные линии, торговые сети. Требования здесь строже: нужно первичное сырьё и сертификация для контакта с пищей.

Парниковая плёнка — это сезонный, но маржинальный продукт. Фермеры и дачники активно закупают её с февраля по апрель. В состав добавляют УФ-стабилизаторы, чтобы плёнка не разрушалась на солнце и служила несколько сезонов.

Техническая плёнка для строительства интересна тем, что её можно делать из вторичного сырья. Это снижает себестоимость на треть, а требования к качеству здесь не такие жёсткие.

Если к экструдеру добавить пакетоделательную машину, можно выпускать фасовочные пакеты и мешки для мусора. Это повышает добавленную стоимость и расширяет круг клиентов.

Для старта лучше сосредоточиться на одном-двух видах продукции, отработать технологию и наладить сбыт, а уже потом расширяться.

Как устроено производство

Сам процесс изготовления плёнки не так сложен, как может показаться. Гранулы полиэтилена засыпаются в бункер экструдера, где шнек перемешивает и нагревает их до состояния вязкой массы. Затем эта масса выдавливается через кольцевую головку и раздувается воздухом изнутри, образуя большой пузырь. Пузырь поднимается вверх, остывает, складывается в плоский рукав и наматывается на шпулю. Весь цикл от гранулы до готового рулона занимает несколько минут.

Экструдер работает непрерывно, останавливать его невыгодно. Поэтому производство обычно организуют в две смены. Один станок средней мощности за месяц выдаёт 10–15 тонн готовой продукции.

Выбор сырья

Основных видов полиэтилена два. ПВД даёт мягкую, эластичную, прозрачную плёнку. Из него делают пищевую упаковку и пакеты. ПНД жёстче и прочнее, из него производят мешки и техническую плёнку. Есть ещё линейный полиэтилен, который сочетает свойства обоих и используется для стрейч-плёнки.

Вторичное сырьё стоит дешевле первичного на 20–30%, но подходит только для технической продукции. Качество у него нестабильное, каждую партию нужно проверять.

Для начала лучше работать с первичным сырьём от крупных производителей вроде СИБУРа или Казаньоргсинтеза. Это гарантирует стабильное качество и избавит от проблем на старте.

Что нужно для запуска

Главное оборудование — это экструзионная линия. Для небольшого производства достаточно станка средней мощности. Он выдаёт 40–60 килограммов плёнки в час, потребляет 30–50 кВт электроэнергии и стоит от двух до четырёх миллионов рублей. Китайские и тайваньские машины дают хорошее соотношение цены и качества.

Помещение понадобится промышленное, от 200 квадратных метров. Важно, чтобы потолки были высокими, не меньше четырёх-пяти метров, потому что пузырь при экструзии поднимается вверх. Обязательны мощная вентиляция и подключение на 380 вольт. Подойдут помещения в промзонах, на бывших заводах или в складских комплексах.

Из персонала на старте достаточно четырёх-пяти человек. Это директор, который обычно совмещает несколько функций, технолог, два оператора для посменной работы и разнорабочий.

Кому продавать продукцию

Плёнка — это товар для бизнеса, а не для розничных покупателей. Основные клиенты — это производители продуктов питания, оптовые базы, сельхозпредприятия, строительные компании и логистические операторы.

Искать их можно через прямые продажи, участие в отраслевых выставках, размещение на оптовых площадках и участие в тендерах. Хороший совет — это начать переговоры с потенциальными клиентами ещё до покупки оборудования. Предварительные договорённости снизят риски и помогут точнее спланировать объёмы производства.

Не стоит класть все яйца в одну корзину. Если половина выручки приходит от одного покупателя, его уход станет серьёзным ударом. Лучше, чтобы ни один клиент не давал больше четверти продаж.

Основные риски

Главный риск в этом бизнесе — это волатильность цен на сырьё. Полиэтилен торгуется на бирже, и его стоимость может меняться на десятки процентов в течение года. Защититься от этого помогают долгосрочные контракты с поставщиками и гибкое ценообразование для клиентов.

Второй момент — это зависимость от оборотных средств. Клиенты обычно платят с отсрочкой в месяц-два, а сырьё нужно покупать сразу. Без финансовой подушки легко попасть в кассовый разрыв.

Конкуренция тоже существует, но рынок большой и растущий. Новые производства находят своё место, особенно если предлагают хороший сервис, работают с нишевыми продуктами или закрывают потребности в конкретном регионе.

С чего начать

Первым делом стоит изучить рынок в своём регионе. Посмотрите, кто уже производит плёнку поблизости, какие цены и условия предлагает, какие ниши не заняты.

Затем определитесь с продуктом и найдите потенциальных клиентов. Проведите переговоры, узнайте их потребности и объёмы. Это поможет понять, есть ли реальный спрос и какое оборудование нужно.

После этого можно считать экономику, искать помещение и выбирать поставщика оборудования. Весь путь от идеи до первой отгрузки обычно занимает четыре-шесть месяцев.

Производство плёнки — это не быстрые деньги, а системный бизнес, который требует вложений и организации. Но при грамотном подходе он даёт стабильный доход и хорошие перспективы для роста.

Оценки

Волатильность цен на сырьё компенсируется стабильным спросом на продукцию

Требуется техническое понимание процесса экструзии и контроль качества

Рынок большой, есть место для новых игроков в региональных нишах

От 1 экструдера до крупного завода с несколькими линиями и печатью

Рентабельность 25-35%, маржа на готовой продукции 50-80 руб./кг

Полиэтиленовая плёнка окружает нас повсюду. В неё заворачивают хлеб в магазине, ею укрывают теплицы весной, строители используют её для защиты материалов от влаги, а склады заматывают в неё паллеты с товаром. Это расходный материал, который заканчивается и покупается снова. Спрос на него не зависит от моды или экономических циклов.

В 2025 году на рынке сложилась интересная ситуация. Цены на полиэтилен-сырец упали почти вдвое, а стоимость готовой продукции снизилась не так сильно. Это значит, что маржа производителей выросла, а порог входа в бизнес стал ниже. Добавьте сюда уход части импортёров и освободившиеся ниши, и получите неплохое окно возможностей для новых игроков.

Формат работы

Производственное помещение от 200 м² с электричеством от 50 кВт и вентиляцией

Минимум: директор, технолог, 2 оператора. При росте — до 10-15 человек

Производство работает в 1-2 смены, требует постоянного контроля

Управление требует присутствия на производстве, особенно на старте

Какую продукцию можно выпускать

Прежде чем покупать оборудование, стоит определиться с нишей. От этого зависит тип станка, требования к сырью и круг потенциальных клиентов.

Самый массовый сегмент — это упаковочная и пищевая плёнка. Её покупают производители продуктов питания, фасовочные линии, торговые сети. Требования здесь строже: нужно первичное сырьё и сертификация для контакта с пищей.

Парниковая плёнка — это сезонный, но маржинальный продукт. Фермеры и дачники активно закупают её с февраля по апрель. В состав добавляют УФ-стабилизаторы, чтобы плёнка не разрушалась на солнце и служила несколько сезонов.

Техническая плёнка для строительства интересна тем, что её можно делать из вторичного сырья. Это снижает себестоимость на треть, а требования к качеству здесь не такие жёсткие.

Если к экструдеру добавить пакетоделательную машину, можно выпускать фасовочные пакеты и мешки для мусора. Это повышает добавленную стоимость и расширяет круг клиентов.

Для старта лучше сосредоточиться на одном-двух видах продукции, отработать технологию и наладить сбыт, а уже потом расширяться.

Оборудование

Целевая аудитория

Оптовые покупатели: магазины, рынки, производства, сельхозпредприятия, строительные компании

Как устроено производство

Сам процесс изготовления плёнки не так сложен, как может показаться. Гранулы полиэтилена засыпаются в бункер экструдера, где шнек перемешивает и нагревает их до состояния вязкой массы. Затем эта масса выдавливается через кольцевую головку и раздувается воздухом изнутри, образуя большой пузырь. Пузырь поднимается вверх, остывает, складывается в плоский рукав и наматывается на шпулю. Весь цикл от гранулы до готового рулона занимает несколько минут.

Экструдер работает непрерывно, останавливать его невыгодно. Поэтому производство обычно организуют в две смены. Один станок средней мощности за месяц выдаёт 10–15 тонн готовой продукции.

Рынок

Пик спроса на стрейч и упаковку — осень (урожай, консервация), на парниковую плёнку — весна

Пики: февраль-апрель, сентябрь-ноябрь

Рынок стабилен, спрос на упаковку растёт с развитием e-commerce и доставки. Цены на сырьё снизились на 40% в 2024 году — выгодное время для входа

Данные за 2025 год

Выбор сырья

Основных видов полиэтилена два. ПВД даёт мягкую, эластичную, прозрачную плёнку. Из него делают пищевую упаковку и пакеты. ПНД жёстче и прочнее, из него производят мешки и техническую плёнку. Есть ещё линейный полиэтилен, который сочетает свойства обоих и используется для стрейч-плёнки.

Вторичное сырьё стоит дешевле первичного на 20–30%, но подходит только для технической продукции. Качество у него нестабильное, каждую партию нужно проверять.

Для начала лучше работать с первичным сырьём от крупных производителей вроде СИБУРа или Казаньоргсинтеза. Это гарантирует стабильное качество и избавит от проблем на старте.

Теги

Что нужно для запуска

Главное оборудование — это экструзионная линия. Для небольшого производства достаточно станка средней мощности. Он выдаёт 40–60 килограммов плёнки в час, потребляет 30–50 кВт электроэнергии и стоит от двух до четырёх миллионов рублей. Китайские и тайваньские машины дают хорошее соотношение цены и качества.

Помещение понадобится промышленное, от 200 квадратных метров. Важно, чтобы потолки были высокими, не меньше четырёх-пяти метров, потому что пузырь при экструзии поднимается вверх. Обязательны мощная вентиляция и подключение на 380 вольт. Подойдут помещения в промзонах, на бывших заводах или в складских комплексах.

Из персонала на старте достаточно четырёх-пяти человек. Это директор, который обычно совмещает несколько функций, технолог, два оператора для посменной работы и разнорабочий.

Кому продавать продукцию

Плёнка — это товар для бизнеса, а не для розничных покупателей. Основные клиенты — это производители продуктов питания, оптовые базы, сельхозпредприятия, строительные компании и логистические операторы.

Искать их можно через прямые продажи, участие в отраслевых выставках, размещение на оптовых площадках и участие в тендерах. Хороший совет — это начать переговоры с потенциальными клиентами ещё до покупки оборудования. Предварительные договорённости снизят риски и помогут точнее спланировать объёмы производства.

Не стоит класть все яйца в одну корзину. Если половина выручки приходит от одного покупателя, его уход станет серьёзным ударом. Лучше, чтобы ни один клиент не давал больше четверти продаж.

Основные риски

Главный риск в этом бизнесе — это волатильность цен на сырьё. Полиэтилен торгуется на бирже, и его стоимость может меняться на десятки процентов в течение года. Защититься от этого помогают долгосрочные контракты с поставщиками и гибкое ценообразование для клиентов.

Второй момент — это зависимость от оборотных средств. Клиенты обычно платят с отсрочкой в месяц-два, а сырьё нужно покупать сразу. Без финансовой подушки легко попасть в кассовый разрыв.

Конкуренция тоже существует, но рынок большой и растущий. Новые производства находят своё место, особенно если предлагают хороший сервис, работают с нишевыми продуктами или закрывают потребности в конкретном регионе.

С чего начать

Первым делом стоит изучить рынок в своём регионе. Посмотрите, кто уже производит плёнку поблизости, какие цены и условия предлагает, какие ниши не заняты.

Затем определитесь с продуктом и найдите потенциальных клиентов. Проведите переговоры, узнайте их потребности и объёмы. Это поможет понять, есть ли реальный спрос и какое оборудование нужно.

После этого можно считать экономику, искать помещение и выбирать поставщика оборудования. Весь путь от идеи до первой отгрузки обычно занимает четыре-шесть месяцев.

Производство плёнки — это не быстрые деньги, а системный бизнес, который требует вложений и организации. Но при грамотном подходе он даёт стабильный доход и хорошие перспективы для роста.

Другие идеи

Сравните варианты

Как открыть прачечную и не прогореть

Производство гибкого камня

Как открыть АЗС и не прогореть

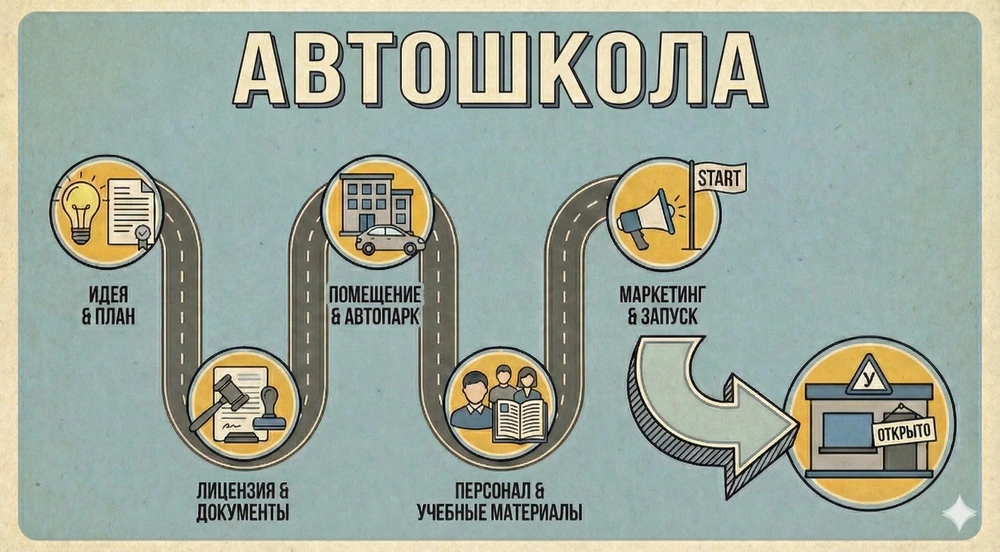

Как открыть автошколу и не прогореть

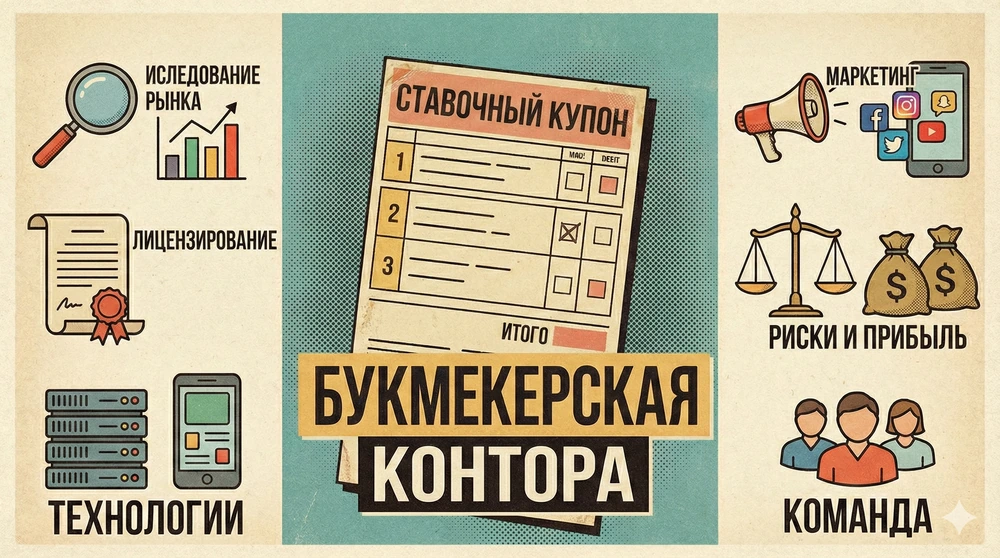

Как открыть букмекерскую контору и не прогореть

Как перепродавать машины и не прогореть

Производство топливных пеллет

Производство саморезов

Ферма по разведению кроликов